時代の流れから社員を守る。社長の決意と改善。

トヨタ自動車に21年勤務し、車両運動性能の先行開発・製品開発に従事する他、生産調査部で「トヨタ生産方式」を学んだ木村氏が旭鉄工に転籍したのは2013年。「当時から高い技術力を持った会社でしたが、自動車の生産台数も減っている中、危機感もありました。社員を守るためには改善を大胆に進めて競争力を強化することが必要と思って、改善に乗り出しました」と木村社長は当時を振り返ります。改善のためには、まず現状を正しく把握しなければいけません。そこで、各工程にどのくらい時間がかかっていて、どんな頻度で何のトラブルが起きているかを把握する必要がありましたが、その把握に人手と時間が掛かるという問題がありました。

高額なシステムは不要。

工夫次第で改善はできる。

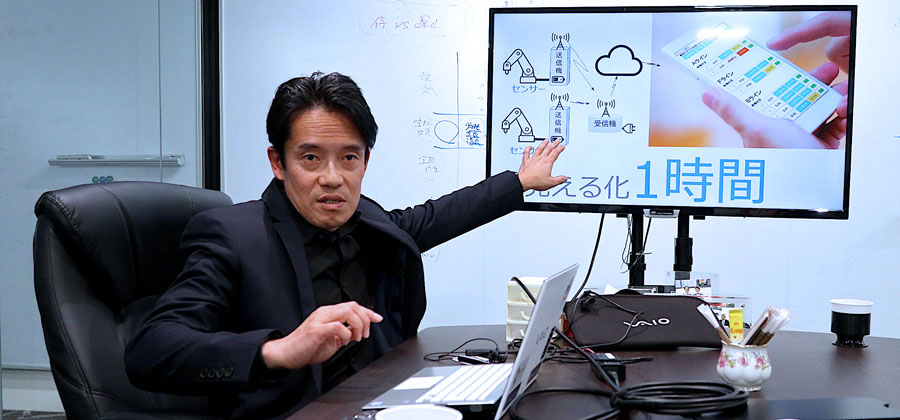

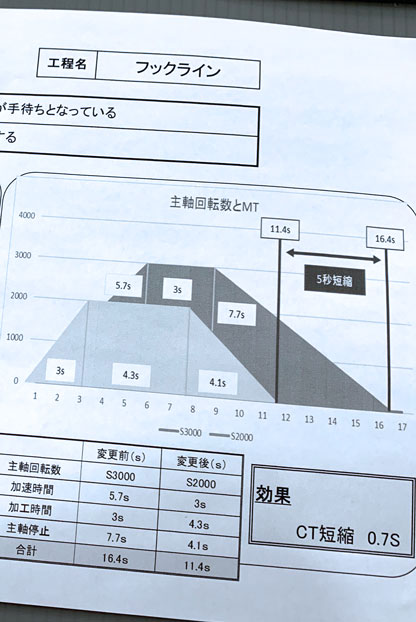

しかし、状況把握のためのシステムや機械を導入すると数千万円のコストが掛かります。「そこで、秋葉原に行ってセンサーや必要な機器を購入し、自分たちでラインの状況を把握する仕組みを構築したのです。各ラインがどのように動いているか0.1秒刻みで把握できるようになりました。そのデータを社員に共有し、生産効率の向上や課題改善につなげています」と木村社長。例えば、元々あった設備の状態を示す表示灯にセンサーを取り付けて、インターネット上のプラットフォームに信号を送ります。これによって、作業にかかった時間や停止時間を正確に把握することができるのです。かつてはこういった作業を、ストップウォッチで手計りするなどしていましたが、それでは0.1秒レベルの改善はできません。工場内には昭和の頃に作られた年季物の機械も多いのですが、このやり方であればセンサーを後付するだけなので、機械をまるごと最新のセンサー付きのものに変える必要もありません。

自分たちの工夫の結果がすぐにわかって、

やりがいを感じる。

一方で気になったのが、以前から在籍していた従業員たちは、急に細かい管理をされて不満ではなかったのかということです。実際に工場にいるみなさんにお話を聞いてみました。「ひとことで言うと、“早い・手軽・正確” です。IoTの仕組みを導入するまで、ラインの各工程の時間を把握することは一番時間がかかった作業でした。かつてはストップウォッチを使って人間が何度も手で計って平均時間を算出し、課題分析と改善を行った後、また手で時間を計って平均値を出して比較しないといけなかった。現在は、これをシステムが自動で行って見える化しています。圧倒的に楽です。それに、自分たちが行った改善の結果が瞬時に数字で現れるので、自然とモチベーションが上がります」と、篠原氏が力説してくれました。また、西尾機械製造部長の都築氏は「コンマ何秒の単位で生産ラインの状況がわかるので安心できます。万が一機械が故障して止まるようなことがあっても、すぐにセンサーが感知して、スマートフォンに異常のサインを送ってくれる。現場を離れなくてはいけないときも安心です」と笑顔で話してくれました。

センサーだけではない、

まわる仕組みが改善を支える。

旭鉄工の素晴らしいところは、この収集したデータを徹底的に改善に活かしていることです。同社の代表的な取り組みである、改善ボード・ラインストップミーティング・改善卒業式・横展(横展開)リストについて伺いました。「私たちは、日々データを収集する中で3ヶ月ごとに改善テーマを設定し、3ヶ月で改善することを目指します。そのために必要な各ラインの状況を印刷して貼り出したボードが“改善ボード”です。各ラインの稼働時間や出来高、サイクルタイムなどが貼り出されています。データはスマートフォンから見られるのですが、あえて紙に印刷して貼り出すことで、課題を常に意識するようにしています」とのこと。徹底してデータを重視しつつ、アナログが良いところはアナログを用いる旭鉄工の柔軟性が垣間見えます。そして、そのボードの前で毎朝行われるのが“ラインストップミーティング”です。毎朝行うことで、現場で起きたトラブルをしっかり確認、共有してすぐに対応することができます。「3ヶ月かけて取り組んだ課題が改善されると“改善卒業式”を行います。期限を決めることで、ダラダラせずに課題改善に取り組めます。万が一改善しきれなかったら卒業できません」と、工場を案内してくれた岡田さんは言います。このやり方で、これまでに50近くの課題が改善され、卒業していったそうです。“横展リスト”は各ラインの課題と解決策を共有したリスト。何かラインで問題が発生したときは、このリストを見ると各ラインの成功事例が詰まっていて、いち早く改善することができるのです。

求めるのは、ともにものづくりに励む加工先。

こうして木村社長の指揮のもと、生産性を著しく向上させた旭鉄工。生産性が高まるということは、自ずと工場内のトラブルが減るということに加え、改善に挑戦するという会社の風土も高まって、品質も向上します。現在は、このIoTシステムと改善ノウハウを他の中小企業にも伝えることを目的に、i Smart Technologies株式会社を創業。実際に改善と向き合ってきた現場の社員たちが、コンサルタントして全国を飛び回っています。

そんな旭鉄工にとって今必要なのは、ともにものづくりに励む加工先だそうです。「お付き合いしてきた企業さんの中には、高い技術を持っていながらも、廃業してしまうケースもあります。そのため、加工先は常に探しているのですが、なかなか良いパートナーが見つかりません。ご一緒できる企業さまがあれば、ぜひお話を伺いたいですね」と木村社長は話します。

FROM J-GoodTech

「木こりのジレンマ」という寓話があります。

旅人が森のなかで木こりに出会います。木こりは刃こぼれを起こした斧を使っていて、作業がはかどりません。

旅人は刃を研ぐことを勧めるのですが、木こりは「忙しくてそれどころじゃない」と言う、というお話です。

多くの中小企業も日々の業務に追われて、改善に取り組むのも一苦労ではないでしょうか。

しかし、一念発起して工夫を重ねれば、低予算でも大きな改善を行うことができます。

日本の中小企業には優れた技術や考え方を持った企業が多数存在していますが、まだまだ世の中に知られていないのも事実です。

ジェグテックでは、今後もこのような特徴的な中小企業に焦点をあて、

より多くの方の目に触れるような活動を促進していきたいと考えております。