顧客に迷惑をかけまいという想いで起業。

1989年に横浜市緑区に設立されたアルファーテック社。その設立の経緯からまずは伺うと「私が大学を卒業後、初めて就職した鋼材販売会社での話にまで遡りますが、そこで私はドットプリンターの印字ピン(ドットワイヤー)を製造する部門に所属していました」とお答えくださったのは代表取締役の大野和実氏。しかし入社し5年ほど経った頃、経営不振で事業存続の危機に直面してしまいます。「しかし、一部のお客様からは“部品の供給が止まるのは困る”との声もいただいていたため、当時の若手6人を中心に独立し、事業の継続を図ったのです。それが当社アルファーテックの始まりでした」。設立当初は大野氏とは別の仲間が代表を務められていたとのことですが、インクジェットプリンターやレーザープリンターの台頭によりドットプリンターが衰退の道を辿り始めると、わずか4年足らずで仲間が代表を辞任。「その後私が引き継ぎ1993年に代表に就任してからは、長年培ってきた小径ピンの加工技術を応用して、他分野へ進出できないかと模索し始めました。その結果、半導体検査端子(コンタクトプローブ)や、基板の穴開けパンチといったIT分野に出会うことができ、なんとか経営を立て直すことに成功したのです」。

技術を他分野へ応用できないか、

常にアンテナを張っていた。

ITバブルの波に乗って自社工場を建設するまでに至った同社ですが、2001年にITバブルが崩壊してしまうと再び経営不振に。「売り上げは一気に半分以下にまで落ち込みましたね。2001年度と2002年度は2期連続で赤字に終わりました。そんな状況を打破すべく、また違う分野へ鉱脈を見出そうとしたところに偶然巡り会えたのが“自動車エンジンの燃料噴射ノズルの穴開け電極”です。当社が得意とする100μm以下の小径ピンの需要を安定して得られるようになったことで、売り上げは再度軌道に乗り、利益率も二桁を達成できました。この時、経営体質も同時に強化したことで、その後訪れたリーマンショック時も赤字転落することなく無事に乗り切ることができましたね」。しかし大きな危機を三度も経験している同氏は「今は経営が安定していますが危機はまた来ます」との冷静な言葉も。「いつ来るか分からない危機に備えるためにも、次なる柱となる商材を常に生み出そうとしています。今は、2011年から取り組み始めた医療向けの用途に力を入れているところです」。

分野や用途は違えど、

「小径のピンを作る」という基本は変わらない。

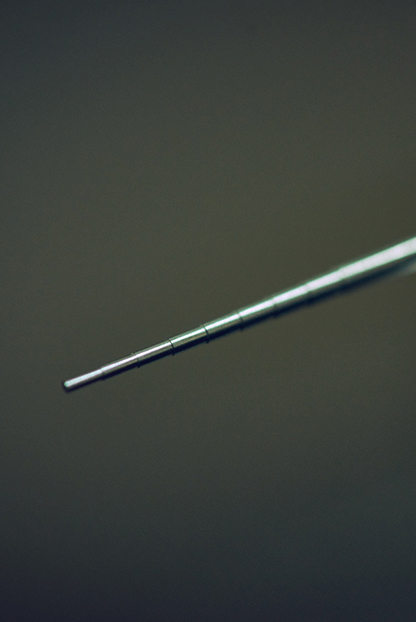

「当社は設立以来“小径”“高精度”の加工を得意としてきた企業ですので、血管の中にさえ入れるサイズの商品を扱っているという自負はありました。ただ残念ながら、医療業界への参入は難しく、ニーズに出会う機会になかなか恵まれずにいたのです」。転機となったのは、医療業界向けに開催された展示会への出展だったそう。「それから少しずつ医療機器メーカーから声がかかるようになり、カテーテルの中に入る細いワイヤーなどの医療機器の製造を手がけるに至ります。徐々にではありますが需要も伸びていき、これから当社の柱として成長していく兆しを見せていますね」と、今後の展望についても語ってくださった大野氏。危機に備えるという意味では、前述の自動車エンジンの動向も危惧しているとのこと。「内燃機関を持ったクルマではなく、EVが主流となる時代が近い将来やってくると新聞などでも騒がれていますよね。そういった来たるべき環境変化に備えて、初めて事前に動き始めることができたのが医療業界への参入と言えます」。

「細さ」に加え「早さ」も追求した新工法。

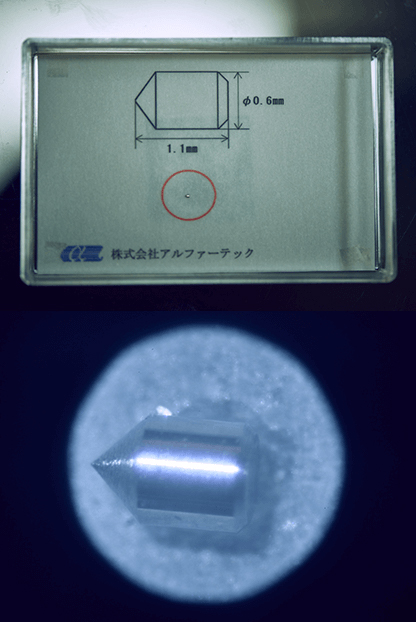

“小径のピンを作る”ことが同社の普遍的な強みですが、その製造には“センタレス加工”という技術が用いられ、金属を削って細くしていくのだそう。「センタレス加工はごく一般的な加工法です。日本国内でも相当数の企業様がなりわいとしている技術ではないでしょうか。ただし扱われている製品は1mmよりも太い場合がほとんど。当社が長年生き残って来られたのは1mm以下の細さに特化した点にあります」と、他社との違いを示してくださったのは、取締役営業部長の大野和基氏。「さらに当社のように0.1mm以下の細いサイズのピンを量産できるメーカーは、世界に目を向けても数えるほどしかありません。その中でも、コストや加工工数の面で差をつけられるよう日々企業努力を重ねていますね。横浜市経済局研究開発助成事業に認定された“段付きピンの一発加工技術”も、そんな成果のひとつです」。この独自技術によって、それまで複数工程でしか加工できなかった段付き形状の加工を、たった一工程に削減し、しかも高精度に加工可能に。低コスト高品質を実現することで、業界内での存在感をさらに高めることができたと言います。

さらなるニーズとのマッチングを、ジェグテックに期待。

ドットプリンターからはじまり、自動車部品、医療機器と、自社技術の活用の場を柔軟に変化させてきた同社。その視野の広さは、国内のみに留まらず海外にも向けられていると言います。「ディーゼルエンジンにも小径ピンは使われていますが、その太さのばらつきの許容範囲が、日本のメーカーは±1/1000mmであるのに対して、欧州メーカーはわずか±5/10000mmしかありません。そうした厳しい条件にも対応できる加工技術と設備を当社は早くから保有していましたので、日本の材料メーカーを通じて2004年頃から欧州市場にも進出を果たしました。現在では幸いなことに、ディーゼルエンジンを扱う3社の欧州メーカーに当社の部品を採用していただいています」。そうした大野氏のお話の通り、今後もますます事業の広がりを感じる同社ですが、目下の課題は「技術PR」とのこと。「創立以来、さまざまな分野・ユーザーとのつながりを持つことができましたが、“もっと早く出会いたかった”という言葉をいただくこともあります。それは誇りに感じると同時に、申し訳なさもひとしおです。ですからジェグテックのようなツールも有効に活用し、幅広く情報を発信するとともに、ビジネスチャンスの可能性をより広げていきたいと思っています」と締めくくっていただきました。

FROM J-GoodTech

三度の経営危機を経験しながらも、小径ピン製造技術をひたすらに磨き続けることで、

事業を徐々に拡大してきた株式会社アルファーテック。

さまざまな分野に自社技術を活かそうとするマーケティング活動も、同社ならでは経営手法と言えます。

このように、日本の中小企業には優れた技術や考え方を持った企業が多数存在していますが、

まだまだ世の中に知られていないのも事実です。

今後もジェグテックでは、このような特徴的な中小企業に焦点をあて、

より多くの方の目に触れるような活動を促進していきたいと考えております。