電子部品の打抜き加工への挑戦が大きな転機。

「どうせやるなら難易度が高く、より付加価値の高い加工をやりたくてプリント回路基板の打抜きを始めました」と事業の転換に挑戦した理由を語る田中敬氏。もともとメーカーのエンジニアだった現在の社長(田中洋美氏)が独立後、縁あってプレス工場を事業ごと譲り受けて発足した会社。当初は非鉄金属の打抜き、曲げ、絞りプレス加工が主力でしたが、やがてプリント回路基板の打抜き加工事業を開始したそうです。「打抜きには自信がありましたが、扱うものが電子部品へと変わったので作業の環境や内容も大きく変わり、最初は苦労しましたね。でも、それが大きな転機になりました」。

累積加工実績は1億枚。非接触型

ICカードの内部回路基板の量産に成功。

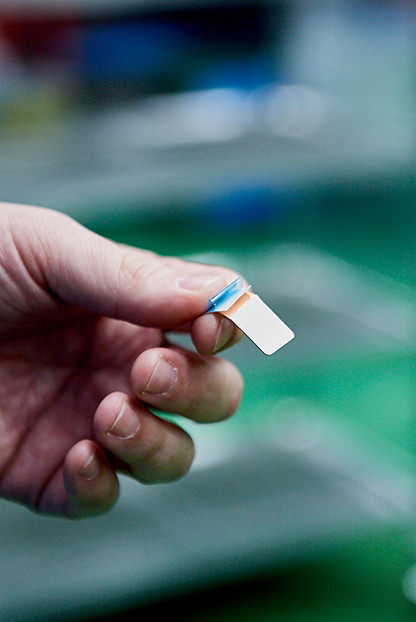

苦労はありながらも基板の仕事が徐々に増え、加工技術も向上していきました。そんな頃、あるメーカーから新しい回路基板を作りたいから手伝って欲しいと依頼が来たそうです。それが非接触型ICカードの内部に使用される基板でした。「最初は、新しいものを作りたいというお客様のアイデアレベルのものでしたが、もともと難しいことに取り組もうという社風があったので積極的に開発に取り組みました。実際、ある技術の量産を確立することがとても難しく試行錯誤しましたが、結果的には上手くいきました」と語る田中敬氏。その技術は大手メーカーでも実現が難しく、他では簡単にできない事もあり、非接触型ICカード加工の受託では最大月産300万枚、累積で1億枚という大量の受注につながりました。加工にあたっては、プレス機械自体を熟知し、それまでに培って来た技術を活かすことで成功しましたが、同時に新たな独自の技術を構築でき、量産化や品質管理について大きな知見を得ることもできたそうです。

徹底した品質管理により、

お客様からの信頼を獲得。

そうしたサンコー技研の強みは「量産実績」「製法技術」「提案力」にあると言います。「量産実績」とは、まさに非接触型ICカードに使用される回路基板の加工受託が累積1億枚以上という実績のこと。それは、高いレベルで供給責任能力を保持しているという証です。そして、それを支えているのが優れた品質管理能力。それほど大量に加工を受注しながらも、驚くことに発生したクレームは0件だと言います。これまでに厳しい検査体制を構築し、基板の電気回路検査、人の目で確かめる外観検査を全数で行うなど、徹底した品質管理を行ってきました。「弊社の場合は加工受託がすべてですので、お客様から仕事をいただかなければいけない立場です。だから、品質と納期はしっかり守ることが基本。そうすることでお客様からの信頼を得て、なくてはならない協力企業として認めてもらえると考えています」と、品質管理への強いこだわりを伺いました。

時代のニーズを先取りした

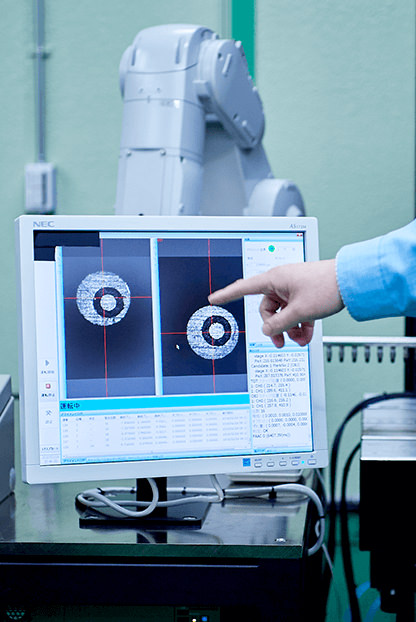

±5μmの超高精度位置決め打抜き加工。

2つめの強みである「製法技術」とは、銅、アルミなどからフィルムまで1mm以下の製品であれば精密な打抜き加工ができ、要求されるさまざまな仕様に応えることができる技術。現在、特にアピールしているのは「±5μmの超高精度位置決め打抜き加工」。世の中の製品が高機能化するにつれて、プリント回路基板などにかつてない高い精度が求められるようになりました。そこで、ロボットとカメラを使った独自の打抜き装置を開発。「最初、自動車のヘッドライトの基板にニーズがあることを知り、±100μmの装置を作りホームページで公開していました。すると大手基板メーカーからある新製品のために±50μmの装置はないかと問合せをいただき、そこでさらに精度の高いものを作ろうと開発を進め、±5μmまで精度を高めることに成功しました。今はまだここまで高精度の要求はないですが、あと数年で絶対に求められる技術だと考えています」と、時代の先を行く技術を構築した経緯を語っていただきました。

面白い仕事を探すアンテナの一つとして、ジェグテックを活用。

3つめの強みである「提案力」とは、独自の「製法技術」を活かし、コストも考慮しながら仕様や加工法を最適なプランでお客様に提案できること。最近では、体内に埋め込む「バイオセンサー基板」や「人工硬膜シート」など医療分野への進出も視野に入れ、技術力を高め、提案を考えているそうです。「他と同じことをやっているとどうしてもコスト競争になります。また、今の時代に量産プレスの仕事はたくさんありませんから、何か新しくて面白い仕事を探さないといけない。そうすると、より難しい技術であったり、医療分野のような全く違う分野などにアンテナを張って提案をしていかなければと思っています」と、次の新しい提案の機会をうかがっていました。また、面白い仕事を探すアンテナの一つがジェグテックだそうで、「ジェグテックを通して、普通の営業活動ではコンタクトが取れないような大手企業を4〜5社訪問させていただき商談機会を得ることができました。大手企業の開発部署の方と打ち合わせは、それだけで勉強になりますね」と、積極的に知見を広め、今後も新しいことにチャレンジしていきたいそうです。

FROM J-GoodTech

「打抜くコト」のトータルサービスを提供する株式会社サンコー技研。

さまざまな打抜き加工や仕様に対する要求に応え、

最適な製法をお客様に提案・提供しています。

そして、常に新しいチャレンジや提案を模索しており、

ジェグテックもご利用いただき新しいパートナー企業や提案の機会を探しています。

ジェグテックはさまざまな会社が自社の技術、製品、サービスをアピールできるビジネスマッチングサイトです。

株式会社サンコー技研様のように、パートナー企業や自社技術のアピール機会を探している

多くの企業様にご利用いただいております。

これまで出会えなかった企業様とのビジネスマッチングの機会が得られますので、

今後ともぜひジェグテックをご活用ください。